Чем отмыть медную смазку

Дата публикации: 12 марта 2019.

Категория: Автотехника.

Медная смазка нашла широкое применение не только в автомобильной, но и многих других индустриях. В процессе работы силового агрегата и других узлов автотранспортного средства происходит сильный нагрев, трение. Со временем детали покрываются пылью и ржавчиной. Для защиты элементов как раз и применяется медная смазка. Она наносится как в процессе сборки авто на конвейере, так и при обслуживании и ремонте уже не нового авто.

Из названия очевидно, что основным компонентом медной смазки является медь. Этот материал отличается высокой устойчивостью к повышенным температурам и электропроводностью. Благодаря этому детали машины защищаются от сваривания, преждевременного износа, заедания и других неприятных дефектов, от которых нередко страдают некоторые узлы. Помимо этого, некоторые покрывают медной смазкой днище авто, чтобы лучше защитить машину от влияний окружающей среды, влаги и реагентов.

Медная смазка может быть нанесена в автосервисе, либо можно использовать ее самостоятельно. Но прежде рассмотрим ее свойства, преимущества и недостатки.

Особенности медных смазок

Это отдельная группа материалов, изготавливаемых из меди. Но, как правило, современные составы основаны на синтетическом, полусинтетическом или минеральном масле с добавлением присадок, загустителей и мелкодисперсного медного порошка. Последний компонент определяет кроющие способности состава, коэффициент трения, показатели электропроводности и прочее.

Важно! Если вы хотите использовать состав при температурном режиме менее -30 градусов, то нужно выбирать составы, в которых в качестве основы используется синтетическое масло. Минеральные смазки в этом случае не подходят.

Поэтому можно сказать, что медные смазки обладают разным действием и позволяют «подгонять» составы под конкретный вид работ.

В зависимости от того, сколько именно меди находится в смазке, она будет отличаться разными свойствами. Например, в пастообразных составах содержание меди доходит до 60%. В аэрозолях и спреях ее меньше. Присадки в таких продуктах также могут отличаться. Например, если производитель хочет сделать состав, который будет еще более устойчивым к коррозии и низким температурам, то он добавляет в смазку ингибиторные добавки.

Стандартные составы отличаются несколькими свойствами:

- Обладают рабочим температурным режимом в пределах от -50 до +1100 градусов.

- Подходят для обработки чугуна, стали, латуни, алюминия и многих других металлов.

- Применимы при показателях высокого давления.

- Способны защитить поверхность не только от влаги, но и от соли, щелочи, кислоты и других агрессивных растворов.

Стоит отметить, что каким бы состав медной смазки не был, в нем всегда отсутствует свинец. Это позволяет использовать смесь для резьбовых соединений. Помимо этого, смазки этого типа обладают и другими достоинствами.

Плюсы медной смазки

Прежде всего этот состав значительно упрощает и ускоряет сборку деталей. Если нанести медную смазку на очищенные резьбовые соединения и после этого с силой затянуть элементы, то так называемая сила затяжки сохранится намного дольше.

Если на детали ранее была нанесена такая смазка, то проще будет и их демонтировать. Медный состав не даст металлу свариться.

Также стоит выделить:

- Высокую несущую способность. Благодаря медной смазке не образуются задиры.

- Способность увеличивать показатели герметичности соединений.

По сути медная смазка выполняет те же функции, что и графитовая. Но почему она считается лучшей?

Чем медная смазка лучше графитовой

Составы, изготовленные на основе графита действительно обладают таким же назначением. Но по своим характеристикам графитовые смазки заметно уступают более современным медным составам. Они создаются на базе синтетического или органического масла, в качестве загустителя используется кальциевое мыло и, конечно, в них присутствует графит.

Полезно! Некоторые автовладельцы готовят графитовые составы самостоятельно. Они используют толченый уголь и солидол.

Однако именно кальциевое мыло и делает такие составы более слабыми по своим характеристикам. Если происходит нагрев более +70 градусов, то оно превращается сперва в эмульсию, а потом и вовсе преобразуется в сухой материал комковатой консистенции. В итоге детали начинают скользить еще хуже, а их поверхность разрушается быстрее.

Таким образом применять графитовые составы можно только в температурном диапазоне от -20 до +70 градусов. То есть можно покрыть такой смазкой только те детали, которые задействуются на малых скоростях. Также не стоит обрабатывать графитом клеммы. Этот материал не обладает электропроводностью, поэтому он не подойдет для элементов такого типа.

Это и делает медную смазку более качественным составом. Но ничто не совершенно, и она также обладает своими минусами.

Недостатки медной смазки

Нельзя сказать, что это серьезные минусы, но знать о них стоит. Основной недостаток такого состава в том, что нельзя допускать, чтобы он попадал на резиновые детали. Дело в том, что при контакте с медью и маслом резина сильно разбухает, что приводит к ее скорейшему разрушению. Поэтому в процессе смазки нужно следить, чтобы состав не касался уплотнительных колец, различных колпачков и прочих резиновых элементов.

Единственным исключением являются подшипники качения тихоходного вала. На них допускается наносить медную смазку, но исключительно если она в виде густой пасты. Подобная необходимость возникает тогда, когда редуктор и прочие элементы вынуждены работать в условиях повышенных температур.

Поэтому стоит уделять внимание разновидностям составов.

Как выбрать медную смазку

В первую очередь нужно решить, для каких именно целей она нужна. Исходя из особенностей применения составы бывают в виде:

- Спрея. Такой состав удобнее всего наносить тонким слоем. У него небольшой расход. Как правило, спреи используют для резьбовых соединений, на которые не ложится большая нагрузка. Это выхлопная система, тормозные механизмы. Также спрей подойдет для обработки тех мест, где соединяются свечи зажигания.

- Аэрозоля. Таким составом удобнее всего обрабатывать зазоры меду крепежными элементами. Также аэрозоль подойдет для тормозных колодок, шпилек впускного коллектора и многих других деталей.

- Пасты. В этом случае значительно увеличивается расход состава, но и как говорилось ранее, в таких смазках наибольшее содержание меди. Пасты используются для узлов с наибольшей нагрузкой, которые работают в условиях высоких температур. Кроме этого в таких составах присутствует больше дополнительных компонентов, которые улучшают и усиливают свойства смазки. Также пасты наносят на те узлы, которые больше всего подвергают влиянию внешней среды.

Если же говорить о производителе, то можно выделить несколько наиболее популярных составов:

- Mr.Twister. Стоит один баллончик на 400 мл около 150-200 рублей. Это универсальный аэрозоль, но преимущественно автовладельцы используют его для резьбовых соединений. После нанесения на поверхности образуется стойкая пленка. Сам состав не теряет своих характеристик при температурном режиме от -40 до +1100 градусов. Смазка устойчива к окислителям. Если обрабатываемая площадь небольшая, то можно использовать Mr.Twister и в качестве антикора.

- LIQUI MOLY Kupfer-Paste. Эта медная паста обойдет уже в 570-600 рублей за тюбик на 0,1 л. Это специализированный состав, который преимущественно применяется при смене тормозных колодок. Но также пасту можно смело использовать и при нанесении на шпильки дисков, свечи, резьбовые соединения и прочее. Единственный минус – пасту сложно распределять и дозировать количество выдавливаемого состава.

Полезно! При покупке такой продукции лучше отдавать предпочтение той, на которой указан ГОСТ или ТУ.

Также популярностью пользуются смазки Comma Copper Ease, Wurth, Adolf Bucher и Axiom.

Но прежде чем использовать такой состав, обратите внимание на несколько рекомендаций.

Как правильно наносить медную смазку

Чтобы не нанести обрабатываемой детали вред, важно следовать следующим правилам:

- Перед тем, как нанести состав, хорошенько протрите обрабатываемую поверхность. На ней не должно быть влаги, пыли, грязи или остатков химических компонентов. В противном случае смазка не будет держаться.

- Если вы используете медную пасту, то удобнее всего наносить ее кистью или кусочком чистой ткани. Так удается более равномерно распределить состав. Наносить смазку голыми руками категорически запрещается.

- Излишки смазки удалять не обязательно. Они в любом случае попадут в капилляры отверстия, поэтому хуже не будет. А вот если состав попал на резиновые элементы, то их надо хорошенько очистить. Если планируется использовать спрей, то лучше заранее закрыть все «чувствительные» элементы авто.

- После нанесения состава на подшипники, их нужно хорошо проработать и только потом закреплять.

- Если на обрабатываемом участке уже образовалась коррозия, то ее нужно зачистить. Медная смазка не преобразует такие отложения. Хотя под ней ржавчина будет распространяться намного медленнее.

- Для гаражного применения достаточно тюбика на 300-500 грамм. Покупать одноразовые «пробники» нецелесообразно, так как выйдет дороже. Слишком большие упаковки тоже нет смысла приобретать. Использовать все быстро не получится и в конечном итоге часть смазки придет в негодность.

Ìåäíàÿ ñìàçêà óíèâåðñàëüíàÿ âûñîêîòåìïåðàòóðíàÿ ñìàçêà. Êîíñåðâèðóåò ðåçüáîâîå ñîåäèíåíèå, çàùèùàåò îò âëàãè è, â ïîñëåäñòâèè, êîððîçèè.Îñîáåííîñòü: Óñòîé÷èâîñòü ê âûñîêèì òåìïåðàòóðàì.Íàçíà÷åíèå: âûõëîïíàÿ ñèñòåìà, òîðìîçíàÿ ñèñòåìà.Öåëü: ïðåïÿòñòâóåò êîððîçèéíîìó «ñâàðèâàíèþ» ðåçáîâûõ ñîåäèíåíèé è äåòàëåé.

Ìåäíàÿ ñìàçêà ðàññ÷èòàíà íà ðàáîòó â óñëîâèÿõ âûñîêèõ òåìïåðàòóð, ïðåïÿòñòâóåò êîððîçèéíîìó «ñâàðèâàíèþ» äåòàëåé è ðåçüáîâûõ ñîåäèíåíèé. Íî ïðè ýòîì îáëàäàåò äîâîëüíî íèçêèìè ñìàçûâàþùèìè ñâîéñòâàìè.

Ïðèìåíÿòü ìåäíóþ ñìàçêó íà îöèíêîâàííîì êðåïåæå (êîòîðîãî î÷åíü ìíîãî â àâòî) ñëåäóåò ñ îñòîðîæíîñòüþ. Êàê ïîêàçàëè ýêñïåðèìåíòû D-AVerk íà îäíîì ïîïóëÿðíîì àâòîïîðòàëå, ìåäíàÿ ñìàçêà óñêîðÿåò(!) óíè÷òîæåíèå öèíêîâîãî ïîêðûòèÿ âîäîé è âíåøíåé ñðåäîé, íî íå ïðîâîöèðóåò êîððîçèþ ñàìîãî òåëà êðåïåæà.Íåò ëèøíåé âëàãè ìåäü íå êîððîäèðóåò ñ öèíêîì. Åñòü âëàãà ìåäü êîððîäèðóåò. Ýòî çàñòàâëÿåò çàäóìàòüñÿ â öåëåñîîáðàçíîñòè ïðèìåíåíèÿ ìåäíîé ñìàçêè íà ðåçüáîâûõ ñîåäèíåíèÿõ. À òî è âîâñå îòêàçàòüñÿ îò íå¸ íà áîëòàõ è ãàéêàõ ñ öèíêîâûì ïîêðûòèåì.

Ìåäíîé ñìàçêîé ÷àñòî îáðàáàòûâàþò ïîñàäî÷íîå ìåñòî ñòóïèöû äëÿ ïðåäîòâðàùåíèÿ «ïðèêèïàíèÿ» äèñêà. Áîëüøèíñòâî àâòîìîáèëåé îñíàùåíû ëåãêîñïëàâíûìè àëþìèíèåâûìè äèñêàìè. À êàê èçâåñòíî àëþìèíèé è ìåäü ãàëüâàíè÷åñêàÿ ïàðà. Ýòî çíà÷èò ÷òî êîððîçèÿ íà ñòûêå àëþìèíèÿ è ìåäè áóäåò ðàçâèâàòüñÿ. Èíòåðåñíûå ðàçìûøëåíèÿ ïî ýòîìó ïîâîäó ìîæíî ïî÷èòàòü ó docent86 íà îäíîì ïîïóëÿðíîì àâòîïîðòàëå. Äëÿ ñåáÿ ÿ ñäåëàë âûâîä: ëó÷øå ìàçàòü ìåäíîé ñìàçêîé, ÷åì íå ìàçàòü âîâñå. Íî ëó÷øå èñïîëüçîâàòü äðóãóþ ñìàçêó äëÿ ýòèõ öåëåé àëþìèíèåâóþ èëè êåðàìè÷åñêóþ. Ýòî ïîäòâåðæäàåò îïûò AlhimiK-RF: «îäèí êîë¸ñíûé (èç àëþìèíèåâîãî ñïëàâà) äèñê áûë ïîñàæåí íà ìåäíóþ ñìàçêó (ñïðàâà), âòîðîé íà àëþìèíèåâóþ (ñëåâà)»

Èòîã. Ìåäíàÿ ñìàçêà äëÿ âûñîêèõ òåìïåðàòóð (âûõëîïíàÿ è òîðìîçíàÿ ñèñòåìû).

Íå ðåêîìåíäóåòñÿ ïðèìåíÿòü ìåäíóþ ñìàçêó: íà îöèíêîâàííîì êðåïåæå, àëþìèíèåâûõ (ñïëàâ) äåòàëÿõ.

Ðåêîìåíäóåòñÿ ïðèìåíÿòü ìåäíóþ ñìàçêó: íà ñòàðîì êðåïåæå.

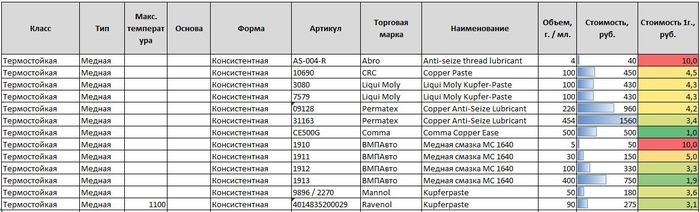

Ñïèñîê ìåäíûõ êîíñòèñòåíòíûõ ñìàçîê ñî ñòîèìîñòüþ è öåíîé çà ãðàìì.

Öåëåñîîáðàçíûì âûáîðîì ïî ñîîòíîøåíèþ öåíà/îáúåì ëèäåðîì ñòàíîâèòüñÿ Comma Copper Ease

Àðòèêóëû (äëÿ óäîáíîãî êîïèðîâàíèÿ):

AS-004-R Abro Anti-seize thread lubricant

10690 CRC Copper Paste

3080 Liqui Moly Liqui Moly Kupfer-Paste

7579 Liqui Moly Liqui Moly Kupfer-Paste

09128 Permatex Copper Anti-Seize Lubricant

31163 Permatex Copper Anti-Seize Lubricant

CE500G Comma Comma Copper Ease

1910 ÂÌÏÀâòî Ìåäíàÿ ñìàçêà ÌÑ 1640

1911 ÂÌÏÀâòî Ìåäíàÿ ñìàçêà ÌÑ 1640

1912 ÂÌÏÀâòî Ìåäíàÿ ñìàçêà ÌÑ 1640

1913 ÂÌÏÀâòî Ìåäíàÿ ñìàçêà ÌÑ 1640

9896 / 2270 Mannol Kupferpaste

4014835200029 Ravenol Kupferpaste

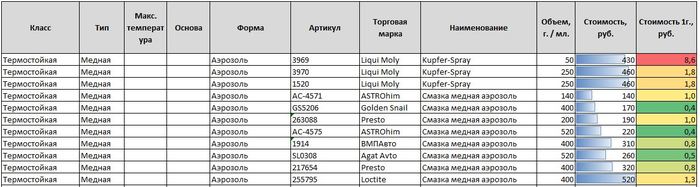

Ñïèñîê ìåäíûõ àýðîçîëüíûõ ñìàçîê ñî ñòîèìîñòüþ è öåíîé çà ãðàìì.

Ñàìûì áþäæåíûì âàðèàíòîâ ñðåäè àýðîçîëüíûõ ìåäíûõ ñìàçîê ÿâëÿåòñÿ Àñòðîõèì, íî ÷òî-òî ìíå ïîäñêàçûâàåò, ÷òî Presto áóäåò áîëåå êà÷åñòâåííûì ïðîäóêòîì. Ìîæåò áûòü ÿ îøèáàþñü.

Àðòèêóëû (äëÿ óäîáíîãî êîïèðîâàíèÿ):

3969 Liqui Moly Kupfer-Spray

3970 Liqui Moly Kupfer-Spray

1520 Liqui Moly Kupfer-Spray

AC-4571 ASTROhim Ñìàçêà ìåäíàÿ àýðîçîëü

GS5206 Golden Snail Ñìàçêà ìåäíàÿ àýðîçîëü

263088 Presto Ñìàçêà ìåäíàÿ àýðîçîëü

AC-4575 ASTROhim Ñìàçêà ìåäíàÿ àýðîçîëü

1914 ÂÌÏÀâòî Ñìàçêà ìåäíàÿ àýðîçîëü

SL0308 Agat Avto Ñìàçêà ìåäíàÿ àýðîçîëü

217654 Presto Ñìàçêà ìåäíàÿ àýðîçîëü

255795 Loctite Ñìàçêà ìåäíàÿ àýðîçîëü

Íàèáîëåå îïðàâäàííûì ñ÷èòàþ èñïîëüçîâàíèå ïëàñòè÷íûõ ñìàçîê. Âî-ïåðâûõ, ýòî õîðîøåå ñîîòíîøåíèå öåíà/îáúåì ïðîäóêòà. Âî-âòîðûõ, îäíî èç îñíîâíûõ íàçíà÷åíèé ìåäíûõ ñìàçîê ðåçüáîâûå ñîåäèíåíèÿ. Àýðîçîëåì òàêèå âåùè îáðàáàòûâàòü íåóäîáíî è íå ýêîíîìè÷íî.

Ïðàâèëüíî îáñëóæèâàéòå ñâîè àâòî è èñïîëüçóåòå ïðàâèëüíûå èíñòðóìåíòû!

Ïîëíàÿ âåðñèÿ ñòàòüè ñ àêòèâíûìè ññûëêàìè èíòåðåñíûìè êîììåíòàðèÿìè â ìî¸ì áëîãå:

www.drive2.ru/users/migalev-vg/#blog

Силиконовые, графитовые, универсальные… Вспомните, какими еще бывают автомобильные смазки? Медными!

Про эти смазки вспоминают только при разборке/сборке каких-либо узлов и агрегатов. Их применяют как при конвейерной сборке автомобиля, так и при последующем обслуживании машин с пробегом — как на сервисе, так и самостоятельно.

Типичный пример распространенного использования подобных смазок — замена элементов глушителя.

Почему детали прикипают друг к другу? Любой окисел превосходит по объему исходный материал. Скажем, посадка диска на выступ ступицы даже за один сезон может оказаться неразборной. А когда речь заходит о деталях, работающих в условиях высоких температур, то здесь эффект прикипания проявляет себя в полной мере: становится совсем кисло. Для облегчения слесарно-монтажных работ с такими соединениями и придуманы медные смазки.

Где их наносят?

Много ли в автомобиле таких мест, где нужна медная смазка? Довольно много — загибаем пальцы. Итак: свечи зажигания, система выпуска отработавших газов, шпильки выпускного коллектора, тормозные диски и ступицы, суппорты и тормозные колодки, посадочные места кислородных датчиков и т.п… Можно сказать иначе: фактически всё, что работает в зоне высоких температур (в том числе в агрессивной среде) и при больших нагрузках, стоит при первой возможности обработать медной смазкой. На практике это происходит, как правило, при очередном обслуживании того или иного узла в расчете на то, что последующие разборки будут проходить гораздо легче, чем на необработанных автомобилях.

После энергичного встряхивания баллона наносим медную смазку на предварительно очищенную обрабатываемую поверхность. Медная смазка ASTROhim отличается повышенным содержанием ультрадисперсной меди высокой степени химической чистоты. Она обеспечивает тонкое распыление, не стекает при нанесении и экономична в использовании.

После энергичного встряхивания баллона наносим медную смазку на предварительно очищенную обрабатываемую поверхность. Медная смазка ASTROhim отличается повышенным содержанием ультрадисперсной меди высокой степени химической чистоты. Она обеспечивает тонкое распыление, не стекает при нанесении и экономична в использовании.

В чем их достоинства?

Такие смазки равнодушны к воздействию влаги, соли, реагентов и прочих дорожных «прелестей». Они обеспечивают равномерность затяжки резьбы, повышают ресурс резьбовых соединений, снижают вибрацию и нежелательный шум, предохраняют от износа и коррозии, защищают от сваривания и спекания, значительно облегчают демонтаж ранее обработанных узлов, ускоряя их последующую сборку. И еще обладают отменными противозадирными свойствами.

Некоторые смазки, такие как, например, производства ASTROhim, работают в огромном температурном диапазоне от — 30 до 1100 °С, имеют высокую адгезию с металлами. Они не текут и не плавятся и являются «долгоиграющими» препаратами, рассчитанными на длительный срок службы.

Как использовать?

Сложностей в применении медных смазок нет. Единственное, на что стоит обратить внимание, так это на необходимость предварительной очистки обрабатываемой поверхности — там не должно быть ни пыли, ни грязи, ни следов старой смазки, ни рыхлой ржавчины с окалиной. Если препарат содержится в аэрозольном баллоне, то перед использованием требуется энергично встряхивать его в течение примерно двух минут. Затем содержимое баллона распыляют на очищенные детали. Вот, собственно, и все.

Есть ли ограничения?

Да, некоторые пожелания есть. Следует, например, избегать попадания медной смазки на резиновые детали — уплотнители, колпачки, а также на тормозные диски. Впрочем, у каждого препарата есть особенности, оговоренные в инструкции по применению.

А мне-то это зачем?

Возможно, обычному «наезднику», привыкшему часто менять машины, знать про медные смазки и не нужно. Но любой автомобиль скажет за обслуживание с ее применением «спасибо». То же самое заметят владельцы машин, которые пользуются ими в течение хотя бы нескольких сезонов, а также обладатели автомобилей, приобретенных на вторичном рынке. К тому же автомир еще не перешел на одноразовые автомобили, да и нескоро перейдет. Вот почему медные смазки долго будут присутствовать в арсеналах как профессиональных сервисменов, так и автовладельцев, привыкших многое делать своими руками.

Медная смазка — это весьма интересный состав, который применяется при сборке и ремонте автомобилей и не только. Ее широкое распространение она получила за счет своих отличных свойств, главная из которых — это защита резьбовых соединений от прикипания даже в термонагруженных элементах.

Где применяется медная смазка

Применение данного состава очень широко и в данной статье можно описать лишь малую часть из большой области, но это позволит понять, где еще могла бы применяться данная смазка.

В автомобильной промышленности медной смазкой обрабатывают резьбовые соединения (болты, шпильки), привалочную поверхность тормозного диска, элементы крепления в выхлопной системе, резьба лямда-зонда или свечей. Т.е. обрабатываются детали способные “прикипать” в процессе длительной эксплуатации. Благодаря тому, что основной состав смазки — это медь, она очень хорошо проводит электричество. Так же она защищает резьбы от приваривания, заедания и защищает обработанные детали от коррозии.

Смазка применяется в литейной промышленности для обработки крепежных элементов формовок (пресс-форм).

Она также применяется в любых отраслях, где есть резьбовые соединения с необходимостью их защиты от коррозии и приваривания. Взять, к примеру установку для направленного бурения, она наносится на резьбу каждой штанги, которая наворачивается в процессе бурения.

Свойства медной смазки

Благодаря большому содержанию меди в ее составе, она отлично проводит электричество. При этом даже при высоких рабочих температурах она практически не испаряется и слабо вымывается с рабочего места.

Рабочая температура медной смазки составляет от минус 50 до + 1100 градусов Цельсия.

Отлично ведет себя при нанесении на практически все виды металлов (сталь, чугун, бронза, латунь, никель и так далее), но не рекомендуется наносить на изделия из алюминия или имеющие слой оцинковки.

Длительное время смазка не требует замены и сохраняет свои свойства на протяжении нескольких лет.

Смазку допускается применять при высоких рабочих давлениях обрабатываемых деталей.

Благодаря своему составу, она отлично защищает обработанные поверхность от коррозии, а также от влияния кислот, щелочей, солей и прочих растворов.

Основными преимуществами медной смазки являются:

- Защита обрабатываемых поверхностей.

- Упрощает процесс сборки и разборки резьбовых соединений, при этом усилие затяжки остается постоянным и не ослабляется в процессе работы.

- Увеличение герметичности соединений, а также защита резьбы от заедания.

Состав медной смазки:

К сожалению, описать точный состав данной смазки, по сути, нельзя, так как каждый производитель имеет право вносить изменения в состав изготавливаемой продукции, а ГОСТа на нее нет. Если говорить в общих чертах, то смазка состоит из базового масла (минеральное, полусинтетическое или полностью синтетическое), мелкодисперсная медь (от объемной составляющей и размера “песчинок меди” зависит много характеристик самой смазки), дополнительные присадки (несущие свойства защиты поверхностей от коррозии, “живучести” состава при работе.

Как выбрать медную смазку?

Данную смазку можно поделить на три больших вида, а выбор самого вида применяемой смазки будет уже зависеть от ситуации, в которой необходимо ее применять.

Спрей. Данный вид консистенции смазки в основном имеет всего несколько преимуществ — это простота нанесения смазки на поверхность и маленький расход. При этом спреем смазку обычно наносят на неответственные соединения, резьбы тормозных систем, привалочные поверхности тормозных дисков, свечи зажигания, резьба датчика кислорода и элементы выхлопной системы.

Аэрозоль. По сути, очень схож по всем параметрам со смазкой в виде спрея, только в данном случае смазка выдавливается из баллона под действием сжатого газа.

В виде пасты. В данном виде медная смазка представлена как густой состав, который можно наносить в необходимо количестве на обрабатываемые узлы. В данном случае расход смазки значительно увеличивается на фоне предыдущих вариантов, но и детали получают значительно большую защиту.

Как правильно наносить смазку.

По сути, данные правила свойственны для нанесения всех видов смазок:

- Наносить смазку нужно на подготовленные поверхности с которых убрана пыль, грязь, ржавчина, влага или остатки прежней смазки.

- Не удаляйте излишки смазки подчистую на деталях, она способна проникать в щели, отверстия и сколы обработанных деталей.

- Наносите смазку кисточкой или ветошью, не нужно лезть в нее руками.

- Не обрабатывайте смазкой алюминиевые детали (алюминий и медь — это гальваническая пара, которая приведет к образованию коррозии на стыке металлов) и поверхности, имеющие слой оцинковки (она ускоряет уничтожение цинкового покрытия со временем).

Не рекомендуется применять медную смазку:

— на оцинкованном крепеже,

— алюминиевых (сплав) деталях.

Рекомендуется применять медную смазку:

— на старом крепеже.

Какую смазку купить и какого производителя выбрать?

На данный вопрос я не могу дать ответ, так как производители смазок делают их по-разному и опробовать все просто невозможно. Но для поиска качественной смазки рекомендую читать отзывы обычных людей о выбранной фирме производителе на авторитетных сайтах. Не стоит смотреть на обзоры крупных изданий, так как их тесты почти всегда куплены и на первых местах могут находиться далеко не лучшие производители.