Как отмыть стружку от сож

Авторы: С.В. Афанасьев (ПАО «Тольяттиазот»); А.Д. Татаринова (ПАО «КуйбышевАзот»)

Опубликовано на портале «Химическая техника», август 2019

Отходы металлообработки являются ценным сырьевым компонентом. В то же время надо иметь в виду, что металлическая стружка загрязнена смазочно-охлаждающими жидкостями (СОЖ), что препятствует её использованию в металлургическом производстве. В состав СОЖ могут входить такие загрязняющие вещества, как мыла; минеральные, животные и растительные масла с соединениями фосфора, серы и хлора; керосин, эмульсии с добавками твердых смазывающих веществ (графита, парафина, воска и др.). Вследствие этого ухудшается брикетирование и снижается металлургическая ценность полученных брикетов. При их загрузке в доменную печь образуются тугоплавкие зольные остатки, что увеличивает содержание неметаллических включений в выплавляемой стали [1–3].

Использование низкокачественной стружки приводит к значительному ухудшению технико-экономических показателей плавки, значительному угару стружки (до 30–50%) и ухудшению показателей работы сталеплавильных дуговых печей.

Промышленная переработка сырья данного вида традиционно включает технологические операции дробления, сортировки, прессования, удаления различного рода примесей, влаги, масла и СОЖ. В зависимости от выбранного метода можно получить металл с заданными параметрами качества.

Центрифугирование стружки с подогревом

При реализации данного способа остаточное содержание масла не должно превышать 1,5 %. Только в этом случае горячее брикетирование металлической стружки перед её загрузкой в доменную печь происходит без превышения ПДК выбросов вредных веществ в атмосферу.

Процесс центробежного фильтрования включает следующие стадии: формирование осадка, отжатие от смазочно-охлаждающей жидкости (фугата), истечение СОЖ через проницаемую перегородку (экран). Попадающий на ротор материал стружки разделяется на две фазы: твёрдую и жидкую. Первая перемещается к экрану, а вторая образует жидкостный стакан. Фильтрование протекает под действием гидравлического напора, описываемого уравнением Грейса [4].

После удаления 90–95 % мас. жидкости скорость фильтрации резко падает, так как оставшаяся часть удерживается за счёт адсорбционных и капиллярных сил. Их величину можно существенно снизить ростом температуры стружки, что способствует падению вязкости масла в соответствии с уравнением

µ = µохе-λ(Т –Т) ,

где λ – коэффициент, значение которого для нефтяных масел варьирует в интервале 0,02…0,03, Т0 = 273 К.

Недостаток этого метода – эффективность центробежного фильтрования является функцией количества удаляемого фугата и времени центрифугирования.

Термовибрационная очистка

Для разделения жидкой и твёрдой фаз мелкофракционной чугунной стружки, загрязнённой масляной СОЖ (размер менее 5 мм), авторами работы [4] предложен метод, базирующийся на снижении поверхностного натяжения, сил трения, подавления капиллярных эффектов и др. Очищаемая металлическая стружка подвергается высокотемпературному нагреву в специальной печи. Для повышения эффективности предусмотрена также вибрация металла, переводящая частицы в псевдокипящее состояние.

В результате ослабления связей масла с поверхностью металла капли жидкости отрываются от стружки и стекают на наклонно расположенный желоб.

Указанный метод весьма чувствителен к размерам очищаемой стружки и составу СОЖ, это препятствует его промышленному использованию.

Схожее техническое решение предложено авторами изобретения SU №1358450, кл. С23G 5/00. Устройство для очистки стружки включает камеру сушки, возбудитель вибрации, рессоры упругой системы, неподвижную опорную раму и узлы загрузки и разгрузки, при этом с целью интенсификации тепломассообмена и повышения качества очистки оно дополнительно снабжено камерой отмывки, размещенной над камерой сушки, а камеры отмывки и сушки соединены между собой упруго-шатунной системой. Недостатком данной конструкции является повышенный расход растворителя для отмывки, достигающий 6 м3 на 1 м3 замасленной стружки. Это вызывает необходимость частой регенерации растворителя путем его разгонки. Кроме того, велико остаточное содержание масла, которое составляет 2–3 %,.

Экстракционный метод

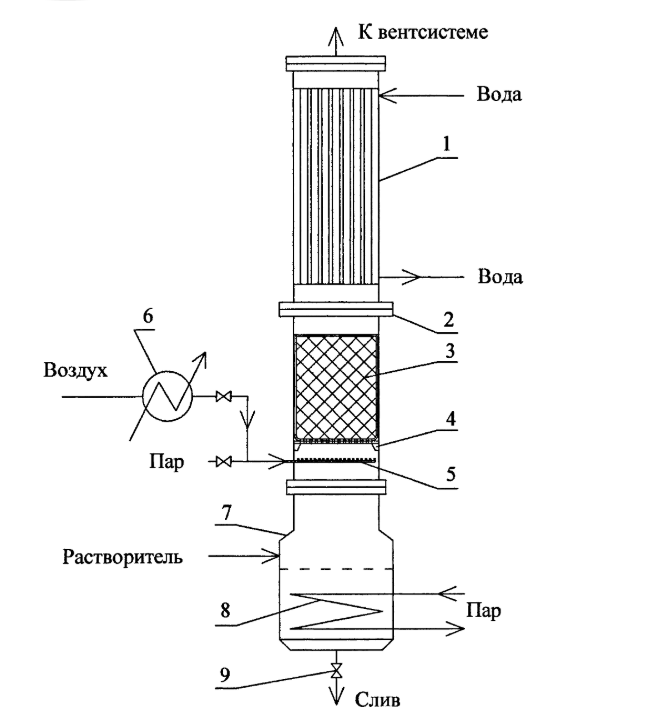

Для устранения отмеченных недостатков нами предложено устройство, включающее нагревательный элемент для перевода растворителя в парообразное состояние, решетку для размещения на ней корзины с загрязненной стружкой, холодильник для конденсации паров растворителя, линию подачи водяного пара и горячего воздуха для дегазации стружки и ее сушки перед выгрузкой. Конструкция аппарата представлена на рисунке.

Конструкция аппарата для очистки металлической стружки от СОЖ (масел)

Конструкция аппарата для очистки металлической стружки от СОЖ (масел)

Предлагаемое устройство работает следующим образом.

От аппарата 2 объемом 200 л отсоединяют холодильник 1 и на решетке 4 размещают корзину 3, заполненную 50 кг загрязненной металлической стружки. Холодильник устанавливают на место с помощью разборного соединения и в кубовую часть 7 заливают 100 л бензина «Галоша». После этого в нагревательный элемент 8 подают пар и температуру бензина повышают до начала его кипения и поддерживают на данном уровне в течение 30 мин. Пары кипящего бензина «омывают» частицы металлической стружки, частично превращаются в жидкость, которая с растворенными в ней маслами собирается в кубе. Прошедшие через слой стружки пары растворителя охлаждаются на стенках холодильнике 1, орошают слой стружки в виде конденсата и стекают вниз.

Благодаря одновременному воздействию на загрязненную стружку паровой и жидкой углеводородных фаз эффективность удаления масел превышает 99%.

Перед выгрузкой очищенной стружки содержимое кубовой части охлаждают путем подачи в элемент 8 холодной воды и через вентиль 9 сливают в емкость. Для дегазации частиц стружки от следов бензина через перфорированную трубу 5 в течение 2 мин. пропускают водяной пар. После этого подачу пара прекращают и вместо него в течение 2…3 мин. подают нагретый в теплообменнике 6 воздух. Корзину извлекают, освобождают от стружки и аппарат готовят к новой операции. При этом в качестве растворителя можно использовать экстрагент, находящийся в кубе. Его регенерация не требуется. При достижении высокой концентрации масла в бензине содержимое кубовой части аппарата сливают и используют как котельное топливо. С учётом состава СОЖ вместо рассмотренного растворителя можно использовать другие продукты или составы на их основе.

Таким образом, благодаря предложенному техническому решению удается существенно упростить устройство очистки металлической стружки от масел, повысить эффективность работы оборудования, уменьшить негативное воздействие установки на окружающую среду [6].

Список литературы

- Дьяконов О.М. Комплексная переработка стружки и металлосодержащих шламов. Минск: Технология, 2012. 262 с.

- Гарост А.И. Использование замасленной чугунной стружки для замены дорогостоящего дефицитного лома // Литье и металлургия. 2012. №2. С. 17–26.

- Терлецкий С.В. О некоторых проблемах переработки стружки в современных дуговых сталеплавильных печах.// Литье и металлургия. 2005. № 3. С. 76–78.

- Дьяконов О.М. Обезвоживание и обезмасливание металлической стружки // Литьё и металлургия. 2011. №3. С.186–191.

- Пат. RU№91573. Аппарат для очистки стружки от масел.

- Афанасьев С.В., Трифонов К.И. Физико-химические процессы в техносфере. Учебник //Самара: Изд. Сам. научн. центр РАН, 2014. 195 с.

ÖÅÍÒÐÈÔÓÃÈ ÄËß ÎÑÓØÅÍÈß È Î×ÈÑÒÊÈ ÌÅÒÀËËÈ×ÅÑÊÎÉ ÑÒÐÓÆÊÈ

Öåíòðèôóãà ïðåäñòàâëÿåò ñîáîé ïîëíîñòüþ óíèêàëüíîå ðåøåíèå â îáëàñòè ïåðåðàáîòêè è î÷èñòêè ñòðóæêè. Ñìàçî÷íî-îõëàæäàþùàÿ æèäêîñòü è ñòðóæêà ðàçäåëÿþòñÿ â âåðòèêàëüíîì áàðàáàíå, ãäå ÑÎÆ îòâîäèòüñÿ ÷åðåç êëèíîâîé ðåøåò÷àòûé ýêðàí. Öåíòðèôóãè LANNER ñîçäàþò ñàìîå áîëüøîå öåíòðîáåæíîå óñêîðåíèå ñðåäè ñóùåñòâóþùèõ íà ðûíêå öåíòðèôóã, à, ñëåäîâàòåëüíî, ñàìóþ âûñîêóþ ñòåïåíü ñåïàðàöèè ÑÎÆ èç ñòðóæêè.

Äèçàéí öåíòðèôóã ïîçâîëÿåò èìåòü áîëåå íèçêèå çàòðàòû íà îáñëóæèâàíèå è ðàáî÷èé ïðîöåññ. Âñå êîìïîíåíòû ëåãêî äîñòóïíû. Î÷èñòêà áàðàáàíà çàíèìàåò 5-6 ìèíóò, ÷òî íà ïîðÿäîê ìåíüøå ïî ñðàâíåíèþ ñ äðóãèìè öåíòðèôóãàìè, ó êîòîðûõ íà ýòî òðåáóåòñÿ 3-4 ÷àñà.

Ïðîèçâîäèòåëüíîñòü öåíòðèôóã äëÿ ñòàëüíîé ñòðóæêè ñîñòàâëÿåò îò 300 äî 10000 êã/÷àñ.

çàâèñèìîñòè îò ïîòðåáíîñòè öåíòðèôóãà ìîæåò ïîñòàâëÿòüñÿ êàê èíäèâèäóàëüíîé óñòàíîâêîé â êîìïëåêòå ñ çàãðóçî÷íûì, âûãðóæàþùèì è âîçâðàòíûì êîíâåéåðîì, òàê â ñîñòàâå êîìïëåêñíîé ëèíèè ïåðåðàáîòêè è áðèêåòèðîâàíèÿ ìåòàëëè÷åñêîé ñòðóæêè.  ëèíèþ ìîãóò òàêæå âõîäèòü:

ñòðóæêîäðîáèëêà, áðèêåòèðîâùèê, è êîíâåéåðû, îñíàùåííûå ðàçëè÷íûìè îïöèÿìè.

| Öåíòðèôóãà DS ÿâëÿåòñÿ íàèáîëåå ïðîäâèíóòûì îáîðóäîâàíèåì ñðåäè öåíòðèôóã äëÿ îñóøåíèÿ ñòðóæêè. Ãëàâíàÿ îñîáåííîñòü êîíñòðóêöèè ýòîé öåíòðèôóãè — ýòî ïåðèîäè÷åñêè ïîäíèìàþùååñÿ äíî, öèêë ïåðåìåùåíèÿ êîòîðîãî è îïðåäåëÿåò êà÷åñòâî îñóøåíèÿ. Àâòîìàòè÷åñêîå îïîðîæíåíèå öåíòðèôóãè ïîñëå êàæäîãî ðàáî÷åãî öèêëà ïîçâîëÿåò ëåãêî ÷èñòèòü åå äëÿ ïîñëåäóþùåé îáðàáîòêè ñòðóæêè èç äðóãîãî ìàòåðèàëà. Ñòðóæêà è ñìàçî÷íî-îõëàæäàþùàÿ æèäêîñòü íå îñòàþòñÿ â öåíòðèôóãå. Ðàçëè÷íûå ñêîðîñòè âðàùåíèÿ, ìÿãêèé ïóñê è îñòàíîâêà. Öåíòðèôóãè ñíàáæåíû âàðèàòîðàìè ñêîðîñòè, ÷òî ïîçâîëÿåò óñòàíàâëèâàòü îïòèìàëüíîå îñóøåíèå ñòðóæêè èç ðàçëè÷íûõ òèïîâ ìàòåðèàëîâ. Ýëåêòðîííûé ìÿãêèé ïóñê äàåò ìèíèìàëüíóþ íàãðóçêó íà ýëåêòðîñåòü, à îñòàíîâêà ïðîèñõîäèò çà ìèíèìàëüíî êîðîòêîå âðåìÿ. Öåíòðèôóãè ñåðèè DS â îñíîâíîì ïðåäíàçíà÷åíû äëÿ î÷èñòêè ñòðóæêè îò ñìàçî÷íî-îõëàæäàþùåé æèäêîñòè íà îñíîâå ÷èñòîãî ìàñëà. |

| Öåíòðèôóãà PV ÿâëÿåòñÿ ïðîñòûì è êîìïàêòíûì ðåøåíèåì ïî îñóøåíèþ è ïåðåìåùåíèþ ìåòàëëè÷åñêîé ñòðóæêè, ïðèìåíÿåìûì äëÿ îãðàíè÷åííîãî êîëè÷åñòâà ñòðóæêè è ñìàçî÷íî-îõëàæäàþùåé æèäêîñòè. Öåíòðèôóãè ñåðèè PV ïðåäíàçíà÷åíû â îñíîâíîì äëÿ î÷èñòêè ñòðóæêè îò âîäîìàñëÿíîé ýìóëüñèè. Öåíòðèôóãà ìîæåò áûòü óñòàíîâëåíà íåïîñðåäñòâåííî ó ìåòàëëîðåæóùåãî ñòàíêà (ïîñëå êîíâåéåðà ïî óäàëåíèþ ñòðóæêè). Îíà çàíèìàåò ìåñòà ìåíüøå, ÷åì îáû÷íûé ñòðóæå÷íûé êîíòåéíåð. Îäíà óñòàíîâêà âûïîëíÿåò íåñêîëüêî îïåðàöèé: îñóøåíèå è ïåðåìåùåíèå ñòðóæêè, ñáîð ÑÎÆ â áàê. |

| Öåíòðèôóãè ïåðèîäè÷åñêîãî äåéñòâèÿ ñåðèè ME ïðåêðàñíî ïîäõîäÿò îñóøåíèÿ äåòàëåé è çàãîòîâîê, à òàêæå ìåòàëëè÷åñêîé ñòðóæêè è ðàçëè÷íûõ âèäîâ øëàìà. Çàãðóçêà öåíòðèôóãè îñóùåñòâëÿåòñÿ â ðó÷íîì èëè ïîëóàâòîìàòè÷åñêîì ðåæèìå. Öåíòðèôóãè ðàçðàáîòàíû äëÿ äëèòåëüíîé íàä¸æíîé ðàáîòû. Ïðî÷íûé êîðïóñ èçãîòîâëåí èç âûñîêîêà÷åñòâåííîé ñòàëè. Öåíòðèôóãà ïðèâîäèòñÿ â äåéñòâèå ìîùíûì äâèãàòåëåì, ðàñïëîæåííûì â öåíòðàëüíîé ÷àñòè. Êðûøêà ñíàáæåíà ïíåâìàòè÷åñêèì äåðæàòåëåì, ÷òîáû óäåðæèâàòü å¸ â âåðòèêàëüíîì ïîëîæåíèè. Ýëåêòðîìàãíèòíûé çàïîð êðûøêè, âûêëþ÷àòåëü ïðè ðàçáàëàíñèðîâêå è êîíòðîëü îñòàíîâêè îáåñïå÷èâàþò ìàêñèìàëüíóþ áåçîïàñíîñòü ïðè ðàáîòå è îáñëóæèâàíèè. |

Инструменты для производительности

Удаление стружки и СОЖ

Создавайте и избавляйтесь от стружки эффективно

С почти 200 000 станков в отрасли и более 300 станков Haas в нашей собственной мастерской, нет такой проблемы удаления стружки, с которой бы мы не сталкивались. И наши решения этих проблем становятся функциями и возможностями инструментов на станках Haas. Режете ли вы сталь, алюминий, высокотемпературные сплавы или даже неметаллические материалы, вы найдете опцию, подходящую именно вам.

Удаление стружки

Повторная резка стружки приводит к ускоренному износу инструмента, плохой обработки поверхности и, в худшем случае, поломке. Для эффективного удаления стружки из зоны резки, мы предлагаем целый ряд высокопроизводительных решений, таких как через Подача СОЖ через шпиндель, Обдув инструмента воздухом, Минимальное количество смазки и многое другое.

Удаление стружки

Ваш станок — это один из самых важных работников в вашем магазине. Он должен всегда делать стружку. Когда вы останавливаете станок для того, чтобы извлечь стружку, ваш станок не зарабатывает. Мы предлагаем разнообразие решений удаления стружки для того, чтобы ваш станок продолжал ее производить.

Организация СОЖ

Организация СОЖ — это не только поддержание уровня СОЖ, но поддержание СОЖ чистым, а его концентрации оптимальной. Наши решения являются результатом решения проблем наших клиентов, а также тех проблем, с которыми мы сталкивались в нашей собственной мастерской.

Minimum Quantity Lubrication

Вы не можете использовать охлаждающую жидкость на водной основе… но режущий инструмент по-прежнему необходимо смазать? Вам поможет система минимального количества смазки (MQL).

Программируемое сопло подачи СОЖ

В сегодняшнем эпизоде Марк продемонстрирует несколько способов настройки Программируемого сопла подачи СОЖ от Haas (P-Cool) и предложит несколько советов по программированию, о которых вы, скорее всего, не знали.

Пополнение СОЖ

Система автоматического пополнения СОЖ от Haas предназначена для повышения производительности посредством облегчения процесса смешивания охлаждающей жидкости. Мы убираем из этого процесса все расчеты, химию и смешивание.

Чистка резервуара

В этом видео мы увидим, как чистится в меру грязный резервуар, а затем вы получите информацию о чистке сильнозагрязненного резервуара и о действиях, которые необходимо выполнить для чистки всей системы смазочно-охлаждающей жидкости станка, если она находится в очень запущенном состоянии.

4 шага для организации СОЖ

Просмотрите видеоролик, в котором Марк демонстрирует 4 этапа подготовки новой смеси СОЖ для наполнения бака для СОЖ станка Haas с ЧПУ.

Инструменты для обслуживания охлаждающей жидкости

Первый видеоролик из серии видеороликов по обслуживанию СОЖ посвящен инструментам, наиболее часто используемым при приготовлении смазочно-охлаждающей жидкости для станков и при техническом обслуживании резервуара СОЖ.

Недостатки в процессе очистки деталей могут привести к плохому качеству продукции. Остатки смазочно-охлаждающих жидкостей (СОЖ) на обработанных деталях по истечению длительного времени труднее удалить, в результате повышается вероятность появлении коррозии.

Эффективная очистка деталей является ключевым этапом во всех производственных процессах, особенно при обработке поверхности, но часто этому не придается необходимого внимания. Очистка деталей на каждом этапе обработки может существенно влиять на себестоимость конечной продукции, поэтому важно найти баланс между качеством процесса очистки и стоимостью.

В зависимости от типа операции химический состав охлаждающих жидкостей может сильно различаться. Такие операции как фрезерование и сверление на чугуне или штамповка, могут быть выполнены с СОЖ содержащими более низкий уровень смазки. Однако для более тяжелых операций, таких как протяжка, нарезание резьбы или сверление более сложных сплавов металлов, таких как нержавеющая сталь, закаленная сталь или титан, требуются смазочно-охлаждающие жидкости с высоким уровнем масел.

В зависимости от типа операции химический состав охлаждающих жидкостей может сильно различаться. Такие операции как фрезерование и сверление на чугуне или штамповка, могут быть выполнены с СОЖ содержащими более низкий уровень смазки. Однако для более тяжелых операций, таких как протяжка, нарезание резьбы или сверление более сложных сплавов металлов, таких как нержавеющая сталь, закаленная сталь или титан, требуются смазочно-охлаждающие жидкости с высоким уровнем масел.

Чтобы получить более высокую смазывающую способность при больших нагрузках и экстремальном давлении при обработке металлов, производители часто используют смазки с высокими противоизносными и противозадирными ЕР (Extreme Pressure) свойствами и антикоррозионными присадками.

Эффективный процесс очистки деталей, позволяет обеспечить необходимые рабочие характеристики в процессе обработки металла и контролировать затраты

Противозадирные присадки СОЖ при более высоких температурах и давлениях наносятся на поверхность заготовки в процессе резки или формования, значительно снижая коэффициент трения и оставляют остатки на деталях. Как правило, противозадирные присадки основаны на фосфоре, сере и/или хлоре, а в некоторых случаях — в форме хлорированного парафина. Эти соединения по своей природе труднее удалить в обычных программах мойки деталей, и это необходимо учитывать в процессе очистки.

Некоторые операции создают загрязнения, которые сложно удалить. Типичные шлифовальные жидкости или притирочные пасты содержат более низкое содержание масла с ограниченными добавками и легко удаляются в процессе мойки.

Тем не менее, в процессе шлифования, особенно когда детали изготовлены из чугуна или спеченных металлов, создается мелкая металлическая стружка (металлический порошок), которая очень сложно удаляется с деталей. Графитовые компоненты и очень мелкие стружки очень трудно удалить в обычных мойках, поэтому требуется специальная очистка.

Необходимо отслеживать концентрацию охлаждающей жидкости и постоянно удалять стружку из процесса. Остатки масла необходимо непрерывно удалять с помощью маслоотделителей.

Остатки СОЖ на деталях труднее удалить по истечении длительного времени, в результате увеличивается вероятность коррозии. Детали должны как можно быстрее перемещаться из обрабатывающих центров в мойки. Когда детали после механической обработки направляются на другие участки или за пределы производства, целесообразно осуществлять мойку деталей с применением антикоррозионных добавок для моющего раствора, например Corrosion Protection.

Для повышения эффективности процесса очистки существует возможность управлять такими параметрами как: время очистки, механическое воздействие, концентрация моющего раствора, температура моющего раствора

При выборе программы очистки и промывки деталей есть много вариантов, включая использование легковоспламеняющихся жидкостей (ЛВЖ, ЛОС, ЛОВ), например растворителя. Однако для экологически безопасной очистки деталей после механической обработки лучше использовать очистители и моющие средства на водной основе.

Типы моек для деталей

- Ручные мойки для деталей – применяются там где не требуется очистка большого количества деталей и высокая скорость очистки. Моющее средство подается циркуляционным насосом из резервуара в раковину через кран или проточную щетку. Преимущество заключается в том, что пользователь непосредственно в процессе мойки деталей определяет качество очистки.

В нашем каталоге можно подробно знакомиться с установками CS eco, BIO-CIRCLE GT Compact и BIO-CIRCLE GT Маxi.

- Рециркуляционные моечные машины – самые распространенные моечные машины на производствах. Чаще всего такие машины называют — автоматические моечные машины или автоматические мойки для деталей. Более эффективны мойки для деталей, в которых предусмотрено вращение корзины с деталями.

Подробное описание автоматических машин BIO-CIRCLE HTW и АМ.

- Тунельные или конвейерные мойки – позволяют обрабатывать максимальное количество деталей. Для высокой эффективности необходима регулировка распылительных форсунок, чтобы моющее средство достигало труднодоступных областей на деталях.

- Ручные мойки высокого давления – предназначены для очистки деталей сложной геометрической формы. Обычно давление моющего раствора составляет в диапазоне от 40 до 80 бар.

Мойка для очистки деталей высоким давлением BIO-CIRCLE HP Vigo, HP и АМ.

- Погружные ванны с использованием корзин или барабанов эффективны для очистки деталей при дополнительном механическом воздействии — постоянная циркуляция моющего раствора в рабочей камере, вращение барабана, либо барботаж.

Использование погружных ванн Clean Box эффективно для предварительно замачивания деталей.

- Ультразвуковые ванны удаляют поверхностные загрязнения, используя высокочастотные звуковые волны. Ультразвуковая очистка особенно эффективна на сложных загрязнениях, таких как графит, и обеспечивает лучшую очистку в таких областях, как глухие отверстия и швы.

Типы моющих средств для деталей

- Щелочные моющие средства – часто применяют из-за их эффективности на большинстве загрязнений, особенно органических, и совместимости с большинством моечных машин. Существуют специальные щелочные моющие средства, которые можно использовать для мойки деталей из цветных металлов (алюминий, цинк, медь, латунь). Моющие средства BIO-CIRCLE для цветных металлов.

- Кислотные моющие средства – могут быть эффективными, когда неорганические загрязнения, такие как оксиды, окалина или коррозия, необходимо удалить с поверхности деталей. Требуется правильный выбор оборудования для использования кислотных моющих средств.

- Нейтральные чистящие средства – обычно состоят из поверхностно-активных веществ или водорастворимых компонентов для обеспечения достаточной моющей способности. Эти составы не наносят вреда здоровью работников и окружающей среде, в основном являются биологически разлагаемыми.

- Очистители красок – обычно это легковоспламеняющиеся жидкости, такие как растворитель. Однако сейчас существует безопасная альтернатива для очистки красок и лаков — очистители серии PROLAQ, которые имеют длительный срок службы, безопасны для персонала и окружающей среды.

С матрицей продуктов BIO-CIRCLE можно ознакомиться на нашем сайте.

Четыре ключевых параметра любой программы очистки водными моющими средствами включены в термин TACT: время контакта, механическое воздействие, концентрация и температура. Это четыре основных фактора, которые необходимо контролировать для обеспечения качественного мытья деталей. Если какой-либо из этих параметров существенно меняется, например, когда время деталей в мойке уменьшается, чтобы увеличить пропускную способность, один или все три других фактора должны быть пересмотрены и скорректированы, чтобы поддерживать требуемый стандарт по очистке деталей. Например, увеличение концентрации и/или температуры рабочего раствора.

Из четырех компонентов TACT необходимо особое внимание уделить «механическому воздействию». Этот параметр в значительной степени определяет качество очистки деталей. В автоматических мойках деталей – это правильный подбор конструкции и распылительных форсунок, в погружных мойках — это достаточная мощность циркуляции моющего раствора и/или барботажа, в ультразвуковых ваннах – это правильное распределение деталей в корзине относительно волновых датчиков и подбор оптимальной частоты излучения, в ручных мойках – это правильный выбор оснастки для очистки (кисти, щетки, ёршики и т.п.) и усилие при очистке деталей.

Периодически после этапа мойки деталей помимо визуального контроля качества очистки, желательно проводить тесты на остаточные загрязнения. Параметры контрольных замеров и методы анализа утверждаются внутренними стандартами предприятия.

Моющие растворы моек для деталей также должны контролироваться. Политикой в области качества обычно утверждается периодичность контрольных замеров концентрации моющего средства, pH, проводимости, температуры.

Важной составляющей мойки деталей является регулярное удаление загрязнений из мойки деталей. В зависимости от типа мойки масла и смазки удаляются маслоотделителями, специальными салфетками либо откачивающими устройствами. Для эффективного удаления масла желательно использовать очистители совместимые с маслоотделителями. Альтернативный вариант – моющие средства BIO-CIRCLE с микроорганизмами, которые перерабатывают масла и смазки на углекислый газ и воду, тем самым не требуется утилизация. Механические загрязнения, как правило, улавливаются различными сменными фильтрами.

Даже при хорошей периодической очистке моечных машин от твердых частиц и масел наступает момент когда моющее средство перестанет действовать эффективно. Утвержденные нормы значений, при которых требуется замена моющего средства в машине, способствует повышению качества процесса очистки деталей.

Для увеличения срока службы моющего раствора в машине существует метод титрования раствора. Несложная процедура позволяет определить какое количество концентрированного раствора необходимо добавить в бак моечной машины, чтобы повысить эффективность моющего средства без его полной замены. Например для моющих средств STAR и ALUSTAR предоставляются специальные графики титрования.

Для увеличения срока службы моющего раствора в машине существует метод титрования раствора. Несложная процедура позволяет определить какое количество концентрированного раствора необходимо добавить в бак моечной машины, чтобы повысить эффективность моющего средства без его полной замены. Например для моющих средств STAR и ALUSTAR предоставляются специальные графики титрования.

Состояние моющего средства в машине также можно измерить по количеству эмульгированных масел в растворе. Этот тест на уровень загрязнения можно выполнить, собрав определенный объем раствора и осторожно добавить фосфорную или серную кислоту (для щелочных очистителей). Загрязнения всплывут на поверхность и можно измерить их объем. Поверхностно-активные вещества в очистителе также могут подниматься на поверхность моющего раствора, поэтому можно провести этот тест, когда очиститель свежий, и сравнить с будущими значениями по мере его использования.

Хотя во многих программах очистки используются одноступенчатые моечные машины, добавление стадии полоскания улучшит очистку и уменьшит количество остатков. Этап полоскания смоет моющее средство и завершит процесс очистки.

В любой программе очистки коррозия очищенных деталей является проблемой. Коррозия может возникнуть после завершения этапа очистки, а так же во время хранения деталей. Чтобы исключить коррозию деталей в состав моющих средств включают ингибиторы коррозии, которые защищают детали при мойке в одноступенчатых моечных машинах. Или добавляют ингибитор коррозии в водный раствор на этапе полоскания деталей.

Сушка деталей уменьшит потенциал коррозии поверхности деталей, для этого используют: продувку воздухом или сушку на конечной стадии мойки.

Очистка и ополаскивание являются наиболее важными этапами любой программы очистки и обезжиривания деталей. Имея полное представление о программе качества продукции и специфических задачах, технолог может спроектировать и запустить процесс мойки деталей, который идеально соответствует его требованиям.

Правильный подбор моющего средства, его концентрации, типа мойки деталей, управление химическим составом раствора и процессом фильтрации, имеют важное значение для качества очистки деталей. При правильном создании и соблюдении технологии промывки деталей — вы можете быть уверены в стабильно высоком качестве очистки при контролируемых затратах.